Les batteries entrent dans leur âge d’or, portées par l’avènement du « tout-électrique »

Publié le 15 janvier 2023 à 17h00, mis à jour le 16 janvier 2023 à 05h36

Temps de Lecture 8 min.

ENQUÊTE

Tirée par l’essor de l’automobile électrique, l’industrie du stockage d’énergie est en pleine révolution, avec un impact technologique, économique, social et environnemental qui dépasse largement le secteur des transports

L’usine ressemble davantage à un laboratoire pharmaceutique qu’à une chaîne d’assemblage automobile. Le site pilote de Nersac, près d’Angoulême, se dresse à 1 kilomètre à vol d’oiseau des rives de la Charente. Le bâtiment (24 000 mètres carrés) est alimenté en énergie par une vaste toiture de panneaux solaires. A l’intérieur évoluent près de 200 employés en combinaison blanche, charlotte en couvre-chef, masque et gants de rigueur.

C’est là qu’Automotive Cells Company (ACC) teste des procédés de fabrication de batteries de voitures électriques lithium-ion, en vue d’équiper trois énormes usines actuellement en construction, des « gigafactories », selon la terminologie popularisée par l’américain Tesla : une en France, à Douvrin (Pas-de-Calais), une en Allemagne, à Kaiserslautern, et une en Italie, à Termoli.

Le site de Nersac n’a pas été choisi au hasard. Il appartient à Saft, fabricant historique de piles, entré dans le giron de TotalEnergies en 2016. Il y a trois ans, Saft s’est lancé dans les batteries automobiles en créant la société ACC avec les constructeurs Stellantis et Mercedes-Benz, et avec le soutien des gouvernements français et allemand. L’usine est équipée de quarante-huit fours à induction d’une centaine de mètres de long qui chauffent la fameuse « encre », une poudre d’alliage d’oxydes de cobalt, manganèse et lithium destinée à être « imprimée » sur une feuille d’aluminium pour constituer des séries de cathodes, l’une des deux électrodes de la batterie. L’autre, l’anode, est constituée d’une poudre de graphite déposée sur une feuille de cuivre. Cette phase chimique est suivie d’une étape mécanique consistant à découper des électrodes à la taille de la cellule désirée, et d’une dernière phase électrique consistant à activer la cellule.

Un choc sur l’emploi

ACC est en pleine effervescence. La firme recrute une personne par jour à Nersac, et son centre de recherche et développement, ouvert en 2021 dans l’agglomération de Bordeaux, emploie déjà plus de 600 personnes. Un symbole de l’accélération fulgurante qui se joue actuellement dans le monde des batteries. La pile électrique a certes été inventée en 1800 par le physicien italien Alessandro Volta. Mais la fin annoncée du moteur à combustion, programmée pour 2035 par l’Union européenne au nom de la lutte contre le réchauffement climatique, provoque aujourd’hui une véritable révolution dans le monde de l’électricité.Lire aussi (2019) : Article réservé à nos abonnés Le véritable coût de la voiture électrique

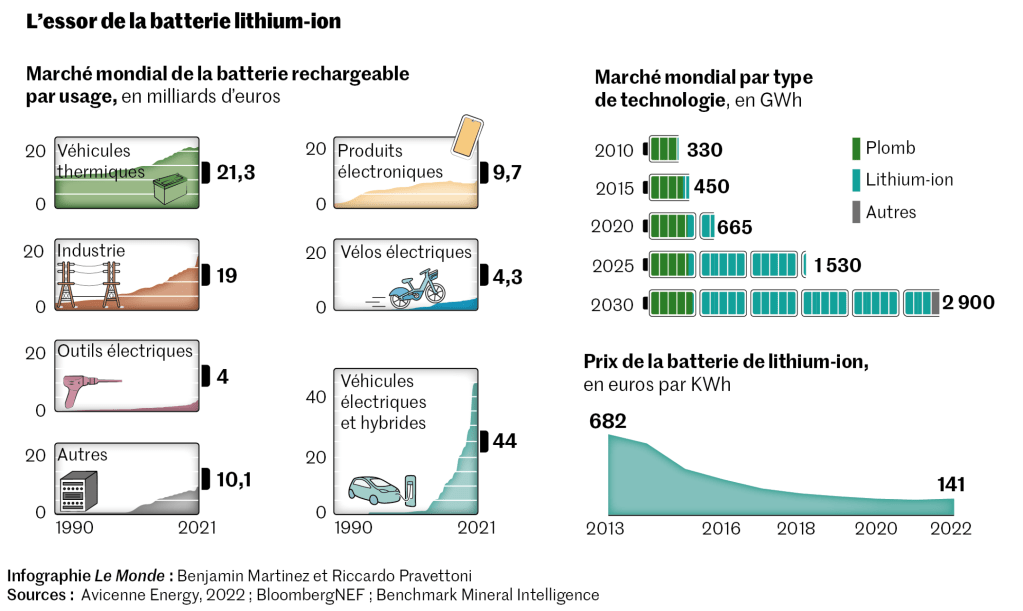

« C’est clairement l’automobile qui provoque le boom actuel, observe Christophe Pillot, directeur d’Avicenne Energy, un cabinet de consultants spécialisés dans ce domaine depuis le début des années 1990. Les chiffres sont éloquents : la généralisation de la voiture électrique va occasionner une croissance de 30 % par an de la production de batteries sur les dix prochaines années, sans que rien ne contrecarre ce scénario, puisqu’il n’existe pas d’énergie de substitution à ce stade. »

Privilégiée par l’automobile, la technologie lithium-ion, apparue à la toute fin du XXe siècle, représente déjà plus de la moitié des investissements dans les batteries en termes de capacité produite (près de 450 000 mégawattheures pour un total d’un peu plus de 800 000 mégawattheures), le reste étant réparti entre les batteries au plomb, au nickel-métal hydrure et au lithium polymère. Si, en 2000, les lithium-ion étaient destinées exclusivement aux ordinateurs portables, téléphones et autres appareils électroniques, en 2021, les débouchés l’ont été à 71 % dans les véhicules électriques.

Vous pouvez partager un article en cliquant sur les icônes de partage en haut à droite de celui-ci.

La reproduction totale ou partielle d’un article, sans l’autorisation écrite et préalable du Monde, est strictement interdite.

Pour plus d’informations, consultez nos conditions générales de vente.

Pour toute demande d’autorisation, contactez droitsdauteur@lemonde.fr.

En tant qu’abonné, vous pouvez offrir jusqu’à cinq articles par mois à l’un de vos proches grâce à la fonctionnalité « Offrir un article ».

Mécaniquement, l’automobile est en train de provoquer un choc sur l’emploi. Selon Avicenne Energy, le passage au tout-électrique crée « un appel d’air énorme » dans la chimie, la robotique, la réparation des batteries, le recyclage… « Plusieurs dizaines de milliers d’emplois vont être nécessaires », estime M. Pillot, ce qui oblige l’industrie automobile à une reconversion à marche forcée ainsi qu’à des suppressions de postes. La fabrication d’une voiture électrique nécessiterait en effet 40 % de main-d’œuvre en moins que celle d’une voiture à essence.

Skateboards et brosses à dents

Piles alcalines, accumulateurs, batteries… Selon Avicenne Energy, le marché mondial des dispositifs de stockage d’électricité s’est élevé en 2021 à 135 milliards de dollars (125 milliards d’euros). Et ce n’est pas fini. D’après les estimations de Reuters, les constructeurs automobiles, tous continents confondus, ont prévu d’investir la somme astronomique de 1 200 milliards de dollars dans ce domaine d’ici à 2030. Et déjà, la baisse des prix est à l’œuvre : l’Agence internationale de l’énergie note que le prix par kilowattheure d’une batterie lithium-ion a été divisé par cinq entre 2013 et 2022, en moyenne mondiale.

Vous pouvez partager un article en cliquant sur les icônes de partage en haut à droite de celui-ci.

La reproduction totale ou partielle d’un article, sans l’autorisation écrite et préalable du Monde, est strictement interdite.

Pour plus d’informations, consultez nos conditions générales de vente.

Pour toute demande d’autorisation, contactez droitsdauteur@lemonde.fr.

En tant qu’abonné, vous pouvez offrir jusqu’à cinq articles par mois à l’un de vos proches grâce à la fonctionnalité « Offrir un article ».

De nombreux secteurs vont en bénéficier : les mobilités autres que l’automobile (scooters, vélos, trottinettes, skateboards…) et l’électronique (téléphones, ordinateurs, tablettes, objets connectés tels que les compteurs intelligents ou les satellites), mais également les appareils domestiques sans fil comme les brosses à dents, les aspirateurs, les télécommandes, les alarmes ou l’outillage portable de bricolage et de jardinage (perceuses, tondeuses, tronçonneuses…). Les transports sont aussi concernés (trains, métros et avions) ainsi que l’industrie et ses engins de levage ou de chantier. Idem pour toutes les activités nécessitant des batteries de secours en cas de coupure de courant sur le réseau (hôpitaux, data centers). Et tous les dispositifs stationnaires liés aux sources d’énergies renouvelables qui doivent stocker de l’électricité (parcs éoliens, fermes photovoltaïques, nouveaux lampadaires d’éclairage public fonctionnant avec des panneaux solaires, maisons équipées de panneaux solaires…).Lire aussi l’entretien : Article réservé à nos abonnés Batteries : « L’Europe est dépendante de la Chine non seulement pour les matières premières, mais aussi pour les produits semi-finis »

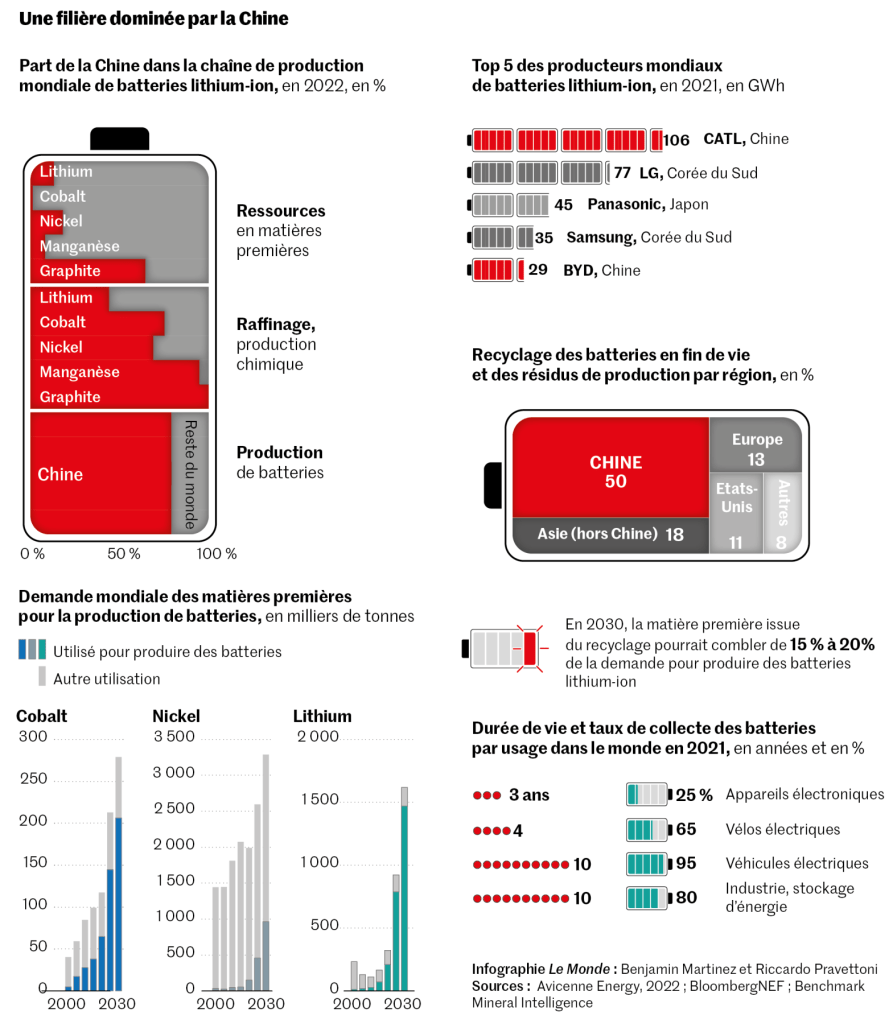

Autre bouleversement : la redistribution géographique du marché. « Les batteries étaient jusqu’ici une spécialité asiatique. Compte tenu de leurs besoins, les constructeurs automobiles européens et américains veulent disposer de leurs fournisseurs près de chez eux », explique M. Pillot. Pour rattraper son retard, qui est aussi un enjeu de souveraineté, l’Europe entend assurer 23 % de la production mondiale d’ici à 2030 en volume, contre 7 % en 2020. Des dizaines de projets d’usines de batteries ont été annoncés. Notamment celles des fabricants asiatiques qui viennent s’installer sur le Vieux Continent. C’est le cas du chinois Contemporary Amperex Technology Co. Limited, des coréens Samsung et LG ou du japonais Panasonic.

Vous pouvez partager un article en cliquant sur les icônes de partage en haut à droite de celui-ci.

La reproduction totale ou partielle d’un article, sans l’autorisation écrite et préalable du Monde, est strictement interdite.

Pour plus d’informations, consultez nos conditions générales de vente.

Pour toute demande d’autorisation, contactez droitsdauteur@lemonde.fr.

En tant qu’abonné, vous pouvez offrir jusqu’à cinq articles par mois à l’un de vos proches grâce à la fonctionnalité « Offrir un article ».

Des acteurs locaux font simultanément leur apparition, Freyr en Norvège, Italvolt en Italie, ou Northvolt, partenaire de Volvo en Suède, qui fait tourner depuis fin 2021 la plus grande usine de batteries d’Europe. L’Hexagone, lui, voit naître une « battery valley » dans les Hauts-de-France, avec trois « gigafactories » qui sortent en ce moment de terre : à Douai (Nord), au sein du pôle « Electricity » de Renault, celle d’Envision AESC, un groupe chinois qui a repris il y a cinq ans l’activité batteries de Nissan (démarrage de la production fin 2024) ; à Dunkerque (Nord), celle de Verkor, start-up née à Grenoble en 2020 et soutenue par des investisseurs financiers et des entreprises, dont Renault (démarrage mi-2025) ; à Douvrin (Pas-de-Calais) enfin, près de Béthune, celle d’ACC, où les premières cellules et modules de batteries sortiront des chaînes dès la fin de 2023. « C’est un projet hors normes à plus de 800 millions d’euros, qui bénéficie de financements de l’Union européenne en raison de son importance stratégique pour la compétitivité de l’Europe, signale Yann Vincent, PDG d’ACC. Notre feuille de route consiste à être en mesure de produire 120 gigawattheures en 2030 », soit les batteries de 2,5 millions de véhicules de la taille d’une Peugeot 208 ou d’une Opel Corsa.

« La course est lancée »

En même temps que se met en place la filière, la technologie progresse à grands pas. Saft, par exemple, se pose en pionnier de la batterie « tout-solide », dans laquelle l’électrolyte (la substance conductrice de la charge électrique) liquide sera remplacé par un composé en dur, permettant de doubler la densité en énergie d’ici à la fin de la décennie. « La bataille technologique va d’abord se jouer autour de la cathode, relève Olga Kergaravat, ingénieure métaux stratégiques à l’Agence de la transition écologique (Ademe). Tout le monde a en tête la date fatidique de 2035, qui marquera la fin des véhicules thermiques en Europe. La course est lancée ! »

Si l’électrode positive (anode) de la batterie est généralement composée de graphite, l’électrode négative (cathode) permet des choix multiples. Tesla a choisi les technologies nickel cobalt aluminium (NCA), mais aussi phosphate de fer lithié (LFP) et nickel manganèse cobalt (NMC) ; ses concurrents privilégient, eux, uniquement cette dernière. La complexité de l’approvisionnement pousse à modifier les proportions des différents composants.Lire aussi l’entretien : Article réservé à nos abonnés Batteries : « L’Europe est dépendante de la Chine non seulement pour les matières premières, mais aussi pour les produits semi-finis »

« Actuellement, les NMC sont dans un rapport 6-2-2, 60 % de nickel pour 20 % de manganèse et 20 % de cobalt. Ce dernier minerai, peu présent dans le sous-sol européen et de plus en plus onéreux, pousse la filière naissante à aller vers le 8-1-1 et pourrait même conduire au 9-0,5-0,5, afin de réduire la part de cobalt et d’augmenter celle de nickel », précise Mme Kergaravat. Néanmoins, la suppression du cobalt ne peut être envisagée, ce composant jouant un rôle déterminant dans la sécurité et la longévité de la batterie. Et puis, en valeur absolue, l’envol des quantités de batteries à fabriquer va gonfler les volumes, ce qui laisse entière la question de l’approvisionnement.

« Tout un écosystème à bâtir »

Selon l’Ademe, la filière ne tiendra debout que si des « synergies d’acteurs » se mettent en place entre fabricants de batteries, chimistes et recycleurs. En amont de la production, ACC cherche, par exemple, à sécuriser ses achats de métaux avec le groupe belge Umicore et vient de passer un accord avec Stellantis et la société australienne Vulcan, qui vont produire du lithium en filtrant la saumure (une eau trois fois plus salée que la mer) du sous-sol utilisée pour la géothermie (la production d’énergie grâce à la chaleur des sols), en Alsace. Le français Imerys projette de son côté d’extraire du lithium après reconversion d’une mine de kaolin, dans l’Allier.

En aval, les acteurs du recyclage s’activent eux aussi. Orano (ex-Cogema) a annoncé l’ouverture d’une usine à Bessines-sur-Gartempe (Haute-Vienne). Le groupe minier tricolore Eramet est aussi sur la ligne de départ, en partenariat avec Suez. Son pari est similaire à celui de Veolia, qui possède un démonstrateur – un dispositif destiné à évaluer la faisabilité d’une innovation technique – à Dieuze (Moselle) et construit une usine à Lunéville (Meurthe-et-Moselle) : il consiste non seulement à retirer de la batterie ses éléments en plastique, acier et cuivre, et toute la connectique, puis à découper les modules et à les broyer pour obtenir une matière noire (« black mass »), mais aussi à affiner celle-ci par hydrométallurgie, afin de rendre les matériaux stratégiques réutilisables pour fabriquer de nouvelles batteries. « Il y a tout un écosystème à bâtir, en installant des partenariats avec des acteurs qui ne sont pas habitués à produire ce type de matériaux », souligne Jean-François Nogrette, directeur général de Veolia France chargé des déchets spéciaux.Lire aussi : Article réservé à nos abonnés Face au poids écologique des batteries, l’industrie croit dans le recyclage

D’après les derniers chiffres collectés par l’Ademe, 1,57 milliard de piles et accumulateurs ont été mis sur le marché français en 2020, pour un poids de 273 000 tonnes. « L’automobile en constitue la plus grosse partie, avec les batteries de démarrage et d’éclairage au plomb. Les batteries de propulsion, elles, commenceront à rejoindre la filière de recyclage dans une dizaine d’années », note Frédéric Hédouin, directeur général de Corepile, l’un des deux éco-organismes, avec Screlec-Batribox, responsables de la collecte en France.

Le défi approche à la vitesse d’une météorite. Entre 2010 et 2021 en effet, 5,7 millions de voitures équipées de batteries lithium-ion ont été vendues en Europe. « Cela représente 2 millions de tonnes de batteries actuellement sur les routes », calcule Frédéric Salin, directeur commercial de Snam, un recycleur précurseur. Doté d’une capacité de traitement de 10 000 tonnes par an, dont 1 200 tonnes de batteries lithium-ion sur deux sites, Saint-Quentin-Fallavier (Isère) et Viviez (Aveyron), Snam prévoit de quintupler sa capacité dans l’automobile dans les deux ans. Et ce sera loin d’être suffisant. A peine sortie du berceau, la filière a du pain sur la planche.