Modifier l’article

EnregistréPrévisualiser(ouvre un nouvel onglet)PublierAjout de titre

Face à la crise, l’espoir retrouvé du « made in France »

La crise sanitaire pousse le gouvernement à multiplier les aides aux relocalisations industrielles. Un chemin difficile pour les entrepreneurs, qui soulignent l’importance dans leur réussite de l’innovation, de la proximité et d’un écosystème stimulant.

Par Béatrice Madeline Publié le 01 novembre 2020 à 16h00, mis à jour hier à 10h18

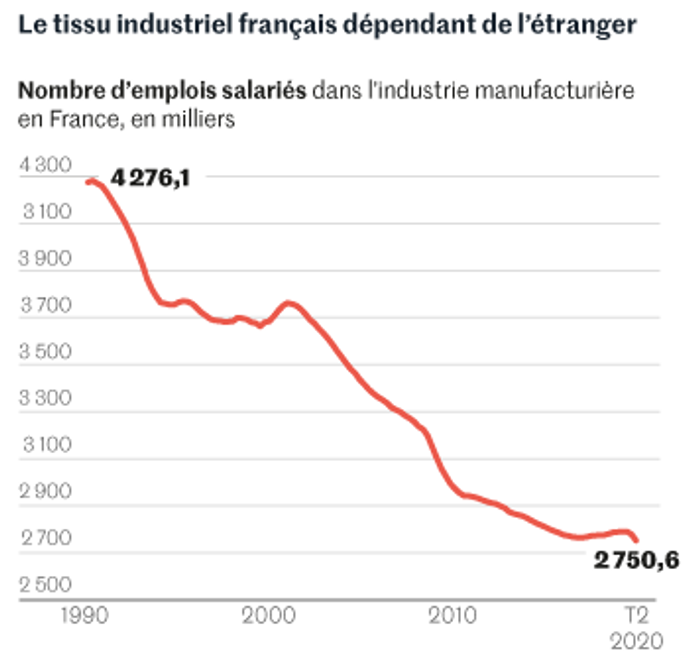

A quelque chose malheur est bon. La crise sanitaire semble avoir accéléré la prise de conscience de la fragilité du tissu industriel français. Les politiques s’emparent tous du sujet et les consommateurs font de plus en plus le lien entre « leurs choix de produits et la situation économique », comme le souligne Mathieu Roumens, un entrepreneur qui a créé un jouet électronique « made in France », une exception sur un marché saturé par les importations chinoises.

Consolider et développer des filières industrielles dans l’Hexagone susciterait donc un intérêt nouveau. Le succès de l’appel à relocalisations lancé par Bercy en témoigne. A la mi-octobre, le gouvernement avait déjà reçu 3 600 projets, et le budget d’un milliard d’euros d’aides prévu en 2020 ne suffira pas, selon le ministre de l’économie Bruno Le Maire. Il reste toutefois à trouver le modèle économique viable, face à la concurrence mondiale. Quels sont les leviers des entrepreneurs qui produisent en France et parviennent malgré tout à être rentables ? Ils pourraient se résumer en trois mots : innovation, proximité et territoire.

S’ajuster à la demande

« Fervent défenseur du made in France », comme il se présente lui-même, Philippe Véran est PDG de Biotech Dental, une entreprise de fabrication de matériel médical à destination des chirurgiens-dentistes fondée en 1987. Il a choisi de racheter certains sous-traitants afin de pouvoir rapatrier l’ensemble de sa production en France, principalement à Scionzier, en Haute-Savoie.

Il s’apprête également à ouvrir un nouveau site industriel à Salon-de-Provence (Bouches-du-Rhône). Pour autant, l’entreprise, présente dans 40 pays, reste performante aussi bien en France qu’à l’export. Le secret de Biotech Dental ? « C’est la technologie, la recherche et développement [R&D] qui nous ont permis de survivre », répond M. Véran. « On y consacre 10 % du chiffre d’affaires tous les ans. » L’innovation, qui s’appuie sur des technologies numériques, permet de fabriquer des implants, prothèses et autres gouttières sur mesure en un temps record, « ce que l’on ne sait pas faire de l’autre côté de la planète », souligne le dirigeant.

Ajoutons à cela la verticalisation du processus de production, depuis la R&D, qui a permis de concevoir un scanner intra-oral, incomparablement plus précis que les empreintes « à l’ancienne » des dentistes, jusqu’à l’adaptation du matériel, « qui permet d’être compétitifs en termes de prix et de volumes ». L’innovation est donc clé. « Les travaux réalisés depuis l’entrée de la Chine dans l’OMC montrent que les entreprises qui s’en sortaient le mieux face à cette concurrence nouvelle étaient celles qui avaient le plus innové, aussi bien en termes de produits que de process de production », confirme Isabelle Méjean, économiste et professeur à l’Ecole polytechnique. Mais elle ajoute : « La capacité à s’ajuster très facilement à la demande intervient aussi ».

Lire aussi « Les entreprises françaises croient au printemps de l’investissement »

C’est justement la carte choisie par l’entreprise vendéenne Gautier, fabricant de meubles depuis un demi-siècle, pour résister à la déferlante d’Ikea et consorts. A une dizaine de kilomètres de l’usine historique, un nouveau site devrait sortir de terre en juin 2021, pour fabriquer lits, buffets et autres bibliothèques aux couleurs et dimensions des clients. Du sur-mesure, ou plutôt de la « personnalisation », pour lutter contre le meuble en kit. Et également, et peut-être plus important, travailler en flux tendu. « En France, on ne peut pas supporter à la fois le coût du travail et le coût du stock », analyse David Soulard, directeur général de Gautier France.

Raccourcir les temps de fabrication

Une agilité qui s’accompagne d’un recours massif à la technologie, pour répondre en temps et en heure aux nouvelles tendances en décoration qui changent désormais aussi rapidement qu’un ciel breton. « On a numérisé le développement de nouveaux produits : là où on faisait des prototypes, on fait des visualisations en 3D aujourd’hui, ce qui permet d’abaisser le coût de revient », fait valoir M. Soulard.

De plus, l’entreprise a investi 6 millions d’euros dans une chaîne de production robotisée, afin que le temps de passage de l’idée au produit fini soit le plus court possible. Cela suppose toutefois de disposer d’une main-d’œuvre qualifiée, ce qui n’est pas toujours le cas. Pour résoudre la difficulté, Philippe Véran, de Biotech Dental, en est même venu à créer le premier diplôme d’« infoprothésiste » (prothésiste formé aux outils numériques).

« Pour pouvoir rester en France, il faut créer plus de valeur que la concurrence », Olivier Pagès, dirigeant de ffly4u, à Toulouse

Si la main-d’œuvre industrielle est un obstacle, tous les chefs d’entreprise s’appuient en revanche sur un atout hexagonal unanimement reconnu : la qualité de l’ingénierie. Installé dans la région de Toulouse, Olivier Pagès, dirigeant de ffly4u, développe des services autour de l’Internet des objets appliqué à l’industrie. Sa conviction ? « Pour pouvoir rester en France, il faut créer plus de valeur que la concurrence. » Autrement dit, pour une entreprise high-tech comme la sienne, la ressource en matière grise est cruciale – et justement, elle est abondante dans la Ville rose et alentour.

Ce n’est pas un hasard. « Je ne travaille qu’avec des ingénieurs français », insiste Olivier Pagès, qui remarque qu’« en Californie ou à Londres, ils seraient trois fois plus chers ». La question se pose certes différemment chez Pyrex, qui fabrique depuis des générations les légendaires plats de mamie à Châteauroux, mais la réponse se trouve là aussi sur le territoire. « Certaines personnes sont dans l’entreprise depuis quarante ans : compte tenu de notre technique de fabrication unique au monde, cela représente un savoir-faire qu’on ne trouverait nulle part ailleurs », constate José-Luis Llacuna, le PDG de cette marque en vogue auprès des « foodistas » du mode entier.

Créer un « écosystème favorable »

Autre élément crucial, l’écosystème. Des partenaires, des fournisseurs, des clients, des financeurs, tout un univers irremplaçable aux yeux de certains entrepreneurs qui y voient la clé de leur succès. C’est le cas de Bertin Nahum, qui a créé deux entreprises de robotique médicale à Montpellier – la première, Medtech, revendue à des Américains mais toujours implantée localement, et Quantum Surgical. Cet entrepreneur emploie aujourd’hui 300 personnes dans la région, dont 80 % de postes industriels. « Montpellier, qui n’avait pas de tradition industrielle, a parié il y a deux décennies sur l’innovation », raconte-t-il, convaincu que « l’on ne réussit jamais seul ».

Lire aussi* En Ardèche, un partenariat pour fabriquer des chaussures 4.

Les collectivités locales ont déroulé le tapis rouge à cet innovateur : pépinière d’entreprises, aides pour construire 6 400 m2 de bâtiments pour accueillir la R&D et la production, au total 4 à 5 millions d’euros d’aides perçues sur une quinzaine d’années, pour les deux entreprises. La présence d’un pôle de formation médicale de premier ordre à Montpellier – Faculté de médecine et CHU – ainsi que de nombreux ingénieurs ont également permis à l’entreprise de bénéficier de la pluridisciplinarité nécessaire à la mise au point de ses machines ultra-pointues. Le dernier-né, destiné aux thérapies du cancer du foie, combine intelligence artificielle, robotique et traitement de l’image.

Ajoutez à cela des start-up focalisées sur les technologies médicales, et une région somme toute « attractive » grâce à un climat méridional et un art de vivre à l’unisson : il n’en faut pas plus pour créer un « écosystème favorable » qui a bénéficié aux entreprises de M. Nahum.

Produire au plus près du marché

Pascal Teurquetil, patron du Groupe Muller, qui conçoit et fabrique en France des appareils de chauffage et de domotique, en est lui aussi persuadé : rien ne vaut l’écosystème hexagonal : « Nous avons cinq centres de recherches, plus de 150 ingénieurs, on travaille beaucoup avec les universités autour des solutions innovantes en termes d’émissions de CO2, de transformation énergétique, de pilotage intelligent des projets »… Difficile, dans ces conditions, d’envisager une implantation à l’extérieur des frontières.

Produire en France signifie aussi produire au plus près de son marché et cette proximité peut devenir un atout concurrentiel. « Notre conviction, depuis la création de l’entreprise en 1968, est qu’il faut produire proche de ses clients », dit Thierry de Roquemaurel, directeur général France du Groupe Atlantic, qui possède 13 usines sur le territoire hexagonal et une quatorzième en projet. « Il faut pouvoir les comprendre, être réactifs, adapter l’innovation à leurs demandes… Seule la proximité entre les équipes commerciales et les entités industrielles permet cela. »

Parallèlement, le groupe qui fabrique des appareils de chauffage ou de climatisation, forme les professionnels du bâtiment dans ses huit centres dédiés. Au total « une chaîne extrêmement souple, réactive », qui permet également de réduire les délais logistiques, un point non négligeable lorsqu’il s’agit d’appareils aussi volumineux que des chauffe-eau ou des poêles à bois.

« Notre objectif n’est pas de vendre l’entreprise, mais de la transmettre à nos descendants : cela a un impact sur la stratégie »,David Soulard, directeur de Gautier France

Ce raisonnement vaut aussi dans un domaine totalement différent : les textiles techniques et médicaux. « Les bas de contention, par exemple, représentent à eux seuls 2 000 références et nécessitent la prise de mesures », explique Arnaud Gobet, le président du groupe Innothera, qui produit sur deux sites en France : Nomexy dans les Vosges et Chouzy-sur-Cisse dans le Loir-et-Cher. « Il est important que le marché, la R&D et la production soient à côté les uns des autres » pour s’adapter aux besoins des clients.

La stabilité d’un actionnariat familial

Nombre de ces entreprises qui produisent en France, contre vents et marées, ont un autre point commun : leur actionnariat. Muller, Gautier, Atlantic, comme bien d’autres, sont détenues par une, voire deux familles. Une donnée qui éclaire les choix stratégiques : ne pas délocaliser, préférer la pérennité à la rentabilité de court terme.

« Pendant le confinement, un groupe non familial aurait regardé les résultats de court terme pour prendre des décisions, alors que nous, entreprise familiale, avons créé un comité de crise, investi et réfléchi à l’avenir », relate Thierry de Roquemaurel. « La stabilité de l’actionnariat permet d’avoir une vision de long terme : c’est important quand on sait qu’il a fallu cent ans pour que l’activité de contention devienne rentable », poursuit Arnaud Gobet. « Notre objectif n’est pas de vendre l’entreprise, mais de la transmettre à nos descendants : cela a un impact sur la stratégie », confirme David Soulard.

Lire aussi Les entreprises françaises face aux vagues de faillites qui s’annoncent

Alain Bloch, directeur scientifique de HEC Entrepreneurs, qui a disséqué le fonctionnement de ces entreprises familiales, estime que « le pacte social y est profondément différent. Elles considèrent que, si elles veulent durer longtemps, elles doivent se préoccuper davantage que les autres de leurs parties prenantes : leurs collaborateurs, leurs partenaires, leurs fournisseurs… Faute de quoi, elles en paieraient le prix ».

Quelles leçons tirer aujourd’hui de ces multiples exemples entrepreneuriaux pour encourager la relocalisation dans l’Hexagone des activités de production, et faire naître de nouvelles filières ? Matthieu Courtecuisse, président du cabinet Sia Partners et auteur d’un essai sur le sujet (Réindustrialiser, c’est possible !, éditions de l’Observatoire, format électronique, 1,99 euros) identifie, au-delà des enjeux européens, trois défis qui se posent à la France : alléger le coût du travail – et notamment du travail qualifié, qui devient clé dans une industrie numérisée –, bâtir des écosystèmes en capitalisant sur les points forts du pays, comme les industries électro-intensives ou les semi-conducteurs, et enfin, alléger les multiples normes qui entravent la mise en œuvre des projets sur les territoires. Car sans usines, pas de « made in France » possible.

*En Ardèche, un partenariat pour fabriquer des chaussures 4.0

Le partenariat entre la PME Chamatex, spécialiste du textile technique, et trois de ses principaux clients a permis de construire en Ardèche un site de production de chaussures.

Par Béatrice Made Publié le 01 novembre 2020 à 16h00 – Mis à jour le 01 novembre 2020 à 16h20

A Ardoix, un village d’un millier d’habitants posé sur les plateaux du Haut-Vivarais, en Ardèche, cela fait bien longtemps qu’on n’avait pas vu cela : la pose, toute symbolique, de la première « pierre » d’une usine flambant neuve, le 17 septembre dernier. Et pas n’importe quelle usine : l’Advanced Shoe Factory 4.0, comme son nom l’indique, sera entièrement automatisée, consacrée à la production de chaussures de sport, aujourd’hui fabriquées en Asie du Sud-Est. Un exemple vertueux de relocalisation vers la France, rendu possible grâce à un partenariat entre Chamatex, la PME à l’origine du projet, et trois de ses principaux clients.

Lire aussi Face à la crise, l’espoir retrouvé du « made in France »

Créée en 1980, Chamatex est une PME spécialiste du textile, et notamment des textiles techniques utilisés sous la marque Matryx pour fabriquer des chaussures de sport, un segment qui génère un quart de son chiffre d’affaires. Au prix, toutefois, d’un modèle économique aujourd’hui remis en cause : « Nous envoyons les rouleaux de textile en Asie du Sud-Est, où sont assemblées les chaussures, qui reviennent ensuite en Europe », explique Lucie André, directrice exécutive de Chamatex. « L’idée de construire une usine ici, qui fabriquerait la chaussure de A à Z, nous trottait dans la tête. Cela avait également plus de sens d’un point de vue écologique. »

De fil en aiguille, ce projet un peu fou prend forme. En 2018, une rencontre avec le groupe Siemens permet d’envisager une ligne de production entièrement automatisée qui permettrait de mettre en place un modèle économique viable : plus de productivité contre moins d’ouvriers. L’idée commence à se concrétiser, mais, avant d’investir une dizaine de millions d’euros – dont 2 millions de fonds propres –, Chamatex cherche à assurer la rentabilité économique du projet.« Nous sommes allés sonder nos clients pour qu’ils s’engagent sur des volumes »,poursuit Lucie André. Salomon, spécialiste du matériel de ski et de randonnée, tope le premier, avec un premier objectif de 15 000 paires de chaussures, produites la première année, et s’engage même à participer à l’investissement. Deux gros clients de Chamatex, Babolat et Millet, suivent le mouvement. Le projet est sur les rails.

« Fabriquer mieux et plus vite »

La production de l’usine ASF 4.0, à Ardoix, démarrera en juillet 2021, avec des chaussures Salomon dans un premier temps. Une paire par minute. Entièrement automatisée, sous la houlette des ingénieurs et techniciens de Siemens qui piloteront l’ensemble, elle tournera en 3-8 avec des équipes réduites à une dizaine de personnes. Au total, elle comptera une cinquantaine de salariés, contre 250 à 300 en Asie pour une production équivalente.

Ce modèle innovant est observé avec intérêt. « Produire massivement en France suppose de fabriquer mieux, plus vite et de manière plus automatisée », confirme Guillaume Gibault, fondateur du Slip français, qui rêve d’une machine capable de coudre toute seule les six pièces de tissu de cet élément essentiel du vestiaire masculin. Alors qu’aujourd’hui les sous-vêtements, chaussettes ou pyjamas vendus par la marque sont issus d’une trentaine de petits ateliers de confection, dispersés sur le territoire. Mais, ajoute le jeune patron, difficile pour une PME comme la sienne de réaliser seule cet investissement : il faudra des initiatives collectives, comme celle de Chamatex, pour moderniser l’industrie et gagner en productivité. Et redorer le blason du made in France.

Lire aussi** Industrie française : « Il faut jouer la carte des villes moyennes »

Béatrice Made

**Industrie française : « Il faut jouer la carte des villes moyennes »

A l’heure où les grandes métropoles ne veulent plus d’usines, s’appuyer sur les villes moyennes pour ancrer des projets industriels apparaît comme une opportunité.

Par Béatrice Madeline Publié le 01 novembre 2020 à 16h00

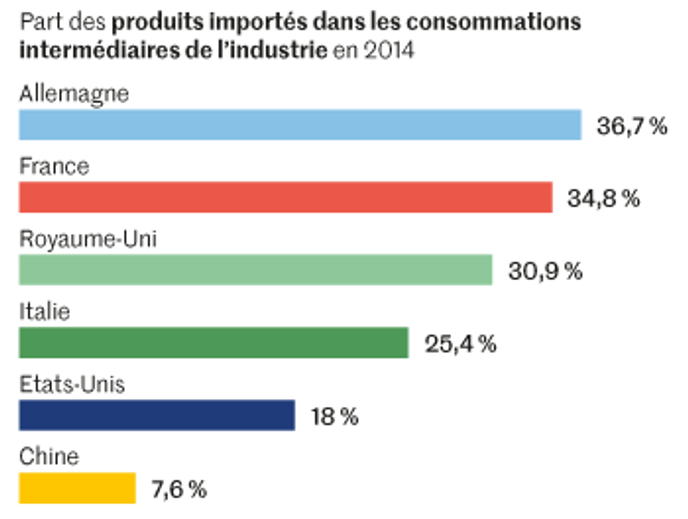

Produire en France, mais où ? Si les emplois sont toujours les bienvenus, les projets de créations d’usines et autres sites industriels conduisent souvent à des levées de boucliers de la part des riverains ou des associations. Ce n’est pas le moindre des défis qui se posent aujourd’hui à la réindustrialisation de l’Hexagone. Pourtant, l’enjeu est de taille. « Dans la compétition internationale intense entre industriels, la sélection de sites d’investissement est un élément important », relève à ce sujet un copieux rapport réalisé par Trendeo pour la Banque des Territoires, une entité de la Caisse des dépôts ( « Dépendances Industrielles : renforcer l’industrie pour mieux affronter les crises »), et qui doit être publié lundi 2 novembre.

Selon ce document, les entreprises rencontrent « des difficultés à ouvrir des sites nouveaux », pour des raisons de coût, de disponibilité du foncier, de contraintes administratives ou environnementales… « Ce frein au développement de l’industrie est un problème au moment où les projets industriels se poursuivent dans l’ensemble de l’Europe », relève Trendeo. Certains « pays proches, certes aux coûts salariaux moins élevés, mais pas toujours », attirent davantage de projets que la France.

Lire aussi Face à la crise, l’espoir retrouvé du « made in France »

S’appuyer sur les villes moyennes pour ancrer des projets industriels apparaît comme une opportunité. « Aujourd’hui, les grandes métropoles ne veulent plus d’usines », confirme Olivier Sichel, directeur général de la Banque des Territoires, justement en route ce jour-là pour Dole afin d’y rencontrer le maire. L’édile, Jean-Baptiste Gagnoux, est à la recherche d’un nouveau souffle économique pour sa commune. En effet, en quelques semaines, cette ville du Jura a appris la disparition prochaine de plusieurs centaines d’emplois, entre la fermeture du site Jacob Delafon (implanté non loin de là, à Damparis), et les interrogations sur l’avenir de la fonderie automobile MBF Aluminium ou de l’usine LMT-Belin.« Aujourd’hui, la préoccupation du maire de Dole, c’est de retrouver de l’emploi industriel », constate M. Sichel.

Création d’emploi

Grâce à sa capacité à gérer des projets complexes pour le compte les entreprises en quête de nouveaux sites, la Banque des Territoires espère faire sortir de terre de nouvelles usines françaises, sur le modèle par exemple de l’opération menée avec la métropole d’Amiens et la start-up Ÿnsect, en plein déploiement de son activité de production d’ingrédients issus de l’élevage d’insectes pour la nutrition des animaux et des plantes.

Le 16 mars, la construction du projet Ÿnfarm, comprenant à la fois une ferme d’élevage d’insectes et une usine de transformation a démarré à Poulainville, à proximité d’Amiens. Pour la ville et sa région, c’est le point de départ du développement du tissu industriel sur un marché innovant et porteur, en lien avec l’industrie agroalimentaire déjà ancrée dans la région. Et à terme, c’est également une centaine de nouveaux emplois en vue.

Lire aussi* En Ardèche, un partenariat pour fabriquer des chaussures 4.0